聚氨酯(PU)是聚氨基甲酸酯的简称。凡是在高分子主链上含有许多重复的-NHCOO-基团的高分子化合物都统称为聚氨基甲酸酯。

一、聚氨酯泡沫

聚氨酯泡沫(PUF)是由异氰酸酯与多元醇反应生成重复单元为氨基甲酸酯的聚合物,在发泡剂作用下形成的塑料泡沫材料。因其产量大、工艺成熟,在冷藏、装潢、建筑、包装、汽车等行业应用广泛。

1、聚氨酯泡沫塑料的成泡原理

从胶体化学角度来看,聚氨酯的成泡原理包括泡沫的形成、增长与稳定三个方面。

(1)泡沫的形成

在高速搅拌作用下,物料迅速混合均匀。异氰酸酯与水反应生成CO2气体,物理发泡剂受热汽化,从而使物料中的气体浓度增大,达到饱和状态;随后气体由液相逸出而形成微细气泡-核化过程。产生的气泡留在溶液中,使物料变白,其终点是不再产生新气泡。

(2)泡沫的增长

泡沫形成后,物料中仍有新气体不断产生,它由液相渗透到已形成的气泡中,使泡孔膨胀,某些气泡合并,并导致泡孔扩大。此时气泡内压增高,黏稠液层变薄。在无新气体渗入时,泡沫便停止增长。

(3)泡沫的稳定

在泡沫增长阶段,气泡壁层变薄,可能造成泡沫不稳定。在气泡内气体不断增多与内压逐渐增高时,若泡壁强度不高,气体将冲破壁模,导致泡沫坍塌。使用适量表面活性剂(硅油),降低气泡表面张力,有利于形成微细气泡,减弱气体扩散作用,提高泡壁强度(弹性)亦能促进泡沫的平稳增长。

聚氨酯泡沫塑料最大的特点是制品的适应性强,其性能可在很大的范围内调节。如改变原料的化学组成与结构、各种组份的配比、添加各种助剂、合成条件及工艺方法等,可制得不同软硬度、耐化学性、耐温性、耐焰性好及机械强度高的各种泡沫塑料。

2、聚氨酯泡沫塑料的分类

泡沫塑料是聚氨酯合成材料的主要品种之一,它的主要特征是多孔性,因而相对密度小,比强度高。主要分类如下:

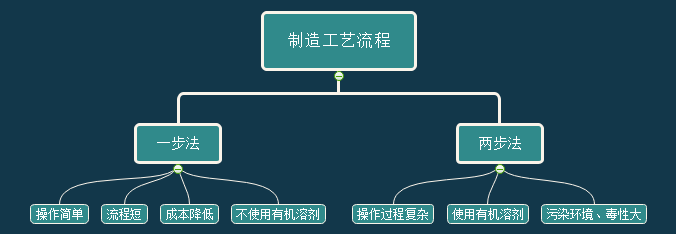

3、制造工艺流程

PUF的生产过程主要分为一步法和两步法。

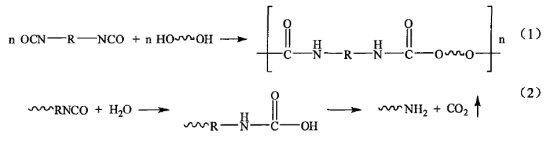

但是无论是哪种生产工艺,其过程中都包括了以下两种主反应:凝胶反应和发泡反应。

聚氨酯主要反应(1)凝胶反应;(2)发泡反应

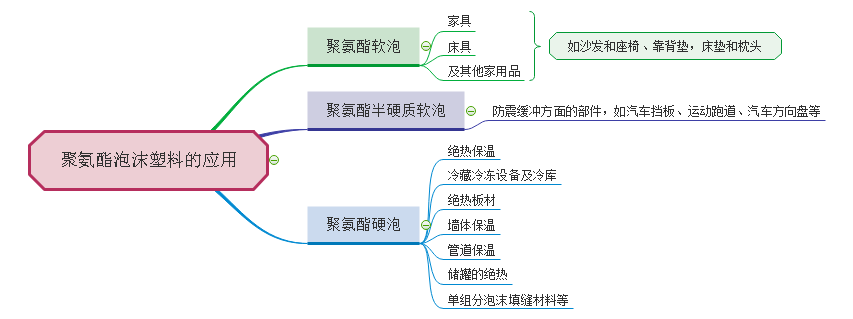

4、应用领域

聚氨酯泡沫塑料应用范围十分广泛,特别是在家具、运输、冷藏、建筑、绝热等领域,已成为不可缺少的材料之一,成为塑料中应用范围最广的品种之一。

5、产品实例

(1)聚氨酯硬泡

广泛应用于冰箱、冷库、热力管道、罐体、建筑等领域的喷涂,隔热保温。

(2)包装泡沫组合料

主要用于各种精密仪器、设备、易碎品、工艺品的包装。

二、水性聚氨酯

水性聚氨酯(WPU)是以水代替有机溶剂作为分散介质的新型聚氨酯体系,也称水分散聚氨酯、水系聚氨酯或水基聚氨酯。水性聚氨酯以水为溶剂,无污染、安全可靠、机械性能优良、相容性好、易于改性等优点。

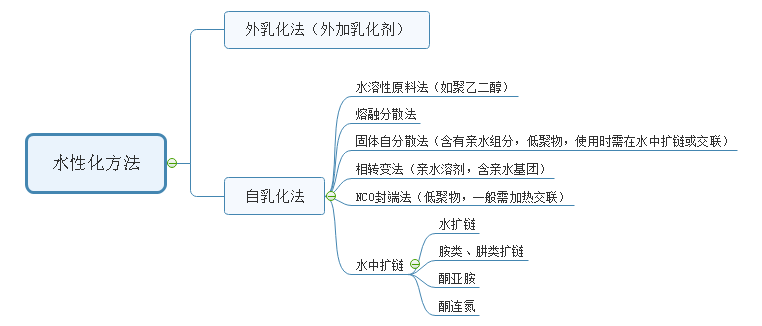

1、水性化方法

水性聚氨酯区别于溶剂型聚氨酯的关键在于其以水为分散介质,因此,要制得水性聚氨酯关键是要将聚氨酯水性化,聚氨酯水性化方法主要有以下几种:

外乳化法将适当分子质量聚氨酯预聚物缓慢加入到含乳化剂的水中,形成粗粒乳液,再送入乳化器形成粒径适当的乳液。这种乳化方法关键是乳化剂的选择,此法对乳化设备的要求很高,它随着预聚体黏度的降低而分散程度提高。多数情况下可在水中进行扩链(常用二胺),此时建议冷却到5 ℃左右,然后在均化器中使之分散成乳液;当然,通常乳化温度也是乳化效果的重要影响因素。

外乳化法工艺简单,但却存在以下缺点:

(1) 在分散阶段需要强力搅拌设备,搅拌情况对分散液性能影响很大;

(2) 制得的分散液粒径较大,一般大于 1.0μm,且粒径分布宽,贮存稳定性差;

(3) 乳化剂的存在影响成膜后胶膜的耐水性、强韧性和粘接性等力学和其他使用性能。

国内水性聚氨酯乳液的制备多采用聚合物自乳化法,即在聚合物分子侧链上引入适量的亲水性基团,在一定条件下分散形成稳定乳液。

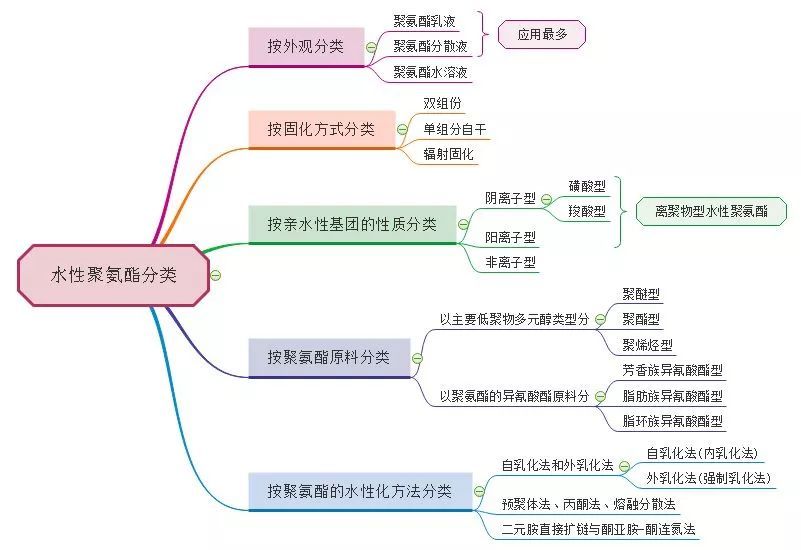

2、水性聚氨酯分类

水性聚氨酯有许多类别,一般有以下几种分类方法。

3、水性聚氨酯皮革填充剂

水性聚氨酯皮革填充剂,一种性能良好的水性聚氨酯皮革填充用树脂,由水性聚氨酯组成。具有无毒、粘度低、粘接强度大、耐水等特点。成膜手感柔软,光亮度好,耐溶剂、耐干湿擦、耐水洗。用于高档纺织品的涂料印花、染色及皮革涂饰中。该产品的水乳型的特征使其在生产过程中不产生有毒、有害物质,实现安全清洁生产。广泛应用涂料染色、印花,各种皮革的底涂等。

4、耐黄变水性聚氨酯胶粘剂剂

可对皮革、帆布、橡胶等材质进行粘接。该水性聚氨酯是一种性能极好的水性聚氨酯胶粘剂,具有耐黄变、无毒、活化温度低、初粘强度大、耐水等特点。使用时易涂饰,水分挥发后在45℃以上即可实现粘接,且粘接强度高。