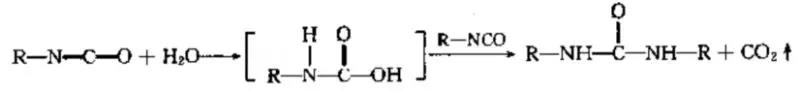

我们知道高回弹泡沫在合成过程第一个反应是发泡反应:

该过程中异氰酸酯和水反应生成脲和CO2,CO2作为主要气源开始扩散,进入并扩大细小的气泡,会使料液发生乳白和起发,并逐渐泡沫化。这个反应的速率主要是由发泡催化剂的添加量来决定,速率大小直观反映在乳白、起发和凝胶的时间上。接下来介绍下汽车座椅泡沫(高回弹泡沫)中四种代表类型的发泡型催化剂。

1、常规类型:代表型号(迈图A-1、气体BL-11、亨斯迈ZF-22、东曹ET)

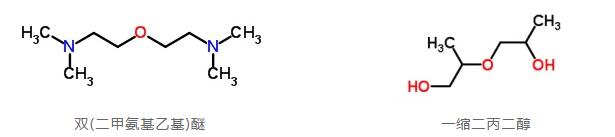

该类型催化剂是由70%双(二甲氨基乙基)醚与 30%一缩二丙二醇混合组成。双(二甲氨基乙基)醚对发泡反应有极高的催化活性和选择性。

双(二甲氨基乙基)醚

一缩二丙二醇

该类型催化剂对于控制产生气体的反应的功效约占80%,用于控制凝胶反应的功效约占20%。调节用量,可控制发泡上升和凝胶时间。具有活性高、用量少的特点,可以使整个泡沫块料的密度梯度和模型泡沫塑料的压缩永久变形减至最小。

该类型催化剂与有机锡催化剂共用时,能使泡沫塑料的生产宽容度明显地提高,确保在生产中不致因操作不小心或计量系统的微小误差而导致不必要的质量问题,生产出优质的软质泡沫塑料。

但在汽车座椅泡沫配方中,该类型催化剂通常是与三乙烯二胺(凝胶催化剂)协调作用来平衡发泡和凝胶反应的速度。

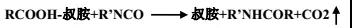

2、延迟型发泡催化剂(代表型号:迈图A-400、C-225)

由于A-1类型催化剂催化反应的速度极快,而大型、复杂模具往往浇注时间较长,这时需要适当延长乳白时间来满足生产。

该延迟类型催化剂,是由羧酸中和叔胺形成的叔胺盐类,也就是催化剂中的叔胺被有机酸基团封闭了,一旦料液混合,有机酸逐渐和异氰酸酯反应,产生了具有催化活性的叔胺,这种“预反应”造成聚氨酯初始反应的延迟,所释放的游离胺催化随后的发泡反应(由于主反应是放热反应,温度升高还提升了催化活性)。因而获得了延迟的乳白时间、迅速的泡沫上升时间和固化时间。其延迟催化机理可以用以下反应式表示:

通俗来讲,延迟型发泡催化剂可以使混合料很好的注入到模具中,但又不延长泡沫的固化时间和脱模时间。同时还有助于泡沫更加开孔。

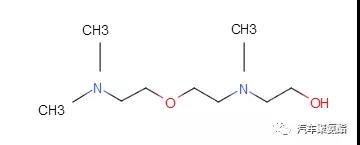

3、低气味发泡催化剂(代表型号:气体NE300、亨斯迈ZF10)

该类型催化剂的主要成分是N,N,N’-三甲基-N’-羟乙基双氨乙基醚。

据资料显示它可以与聚氨酯泡沫体进行化学结合,但又不影响MDI或TDI体系中的泡沫特性。泡沫固化后几乎没有胺催化剂排放出来,排除了胺催化剂对于泡沫气味、VOC和雾化值的影响,解决了挡风板起雾与乙烯基染色的问题。

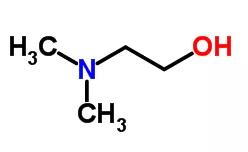

4、协同类型的发泡催化剂:(代表型号:二甲基乙醇胺)

二甲基乙醇胺

二甲基乙醇胺(DMEA)是只对发泡反应起催化作用的催化剂,催化活性较低,大约只有25%的A-1活性,一般不单独使用。在使用到有机锡的配方中,由于三乙烯二胺(A-33,凝胶催化剂)的锡宽容度较窄,利用一部分二甲基乙醇胺取代三乙烯二胺,可以改善配方的锡宽容度。而且二甲基乙醇胺碱性高,能有效的中和配方中的微量酸,具有很好的缓冲作用。

备注:目前汽车座椅配方几乎将有机锡淘汰使用,但普通软泡配方还在普遍使用。

最后介绍下发泡型催化剂的推荐用量:在MDI体系中,用量为0.1-0.2pphp;在TDI体系中用量为0.15-0.2pphp。具体用量还是需要根据配方、工艺环境、制品要求等进行调节。

聚氨酯发泡没有固定不变的配方,只有懂得多种助剂的作用机理和协同作用才能做好各种应变和调整。