如今,汽车内饰对色彩、触感、智能化提出了更高的要求,传统的成型工艺已经不能满足这些需要,多种材料的组合使用也已成为趋势。

而聚氨酯作为一种“智能”材料,以其可软可硬、耐磨、耐刮擦、自修复等特性,以及颜色自由搭配、色泽鲜艳,适合多种成型工艺,对“智能嵌件”友好等优势,被应用在如仪表板、中控台、门板等内饰部件和智能家电的制备中,采用量呈逐年增加的趋势。

注塑成型,反应成型,3D打印,三种不同的成型工艺看似没什么联系,可是经过有效的组合之后,却可以为汽车内饰带来新鲜的元素。

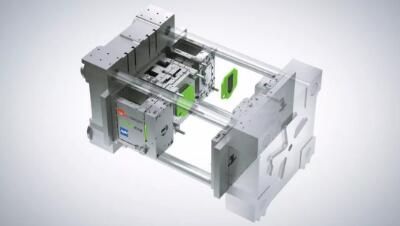

伊之密ReactPro聚氨酯模内喷涂解决方案,使用UN500DP两板式注塑机搭载SmartClamp智能锁模系统,一步实现注塑和PUR模内喷涂技术的结合,并搭载先进模具技术InPUR“1+2”,以更高的经济性替换传统表面喷涂工艺。同时协同德国伊之密创新产品?SpaceA柔性增材制造系统,实现个性定制与规模化的混合生产。该方案由伊之密和德国Frimo集团一起合作开发,今年2月,双方签署长期合作协议,共同开发和销售注塑成型与聚氨酯反应成型的组合工艺。

图 发动机盖板(摘自伊之密官网)

ReactPro技术使用了三种材料,三种工艺,视频中展示了发动机盖板的生产过程,基材部分为PA66在中间模具进行注塑成型;黑色部分为PU材料,使用反应成型;凹面部分的密封处采用3D打印工艺。此前认为是竞争关系的有模具注塑工艺与无模具的3D打印在这次创新中却搭配了起来。三种材料,三种工艺,为产业的合作发展带来了更多的优势。

ReactPro方案演示(2019雅式展)

ReactPro配以InPUR“1+2”模具技术,实现经济高效的产品制备方案,其优势在于:(1)避免喷涂对环境的污染,更环保;(2)减少制品成型步骤,缩短成型周期;(3)可制备小至0.3mm厚度的PUR制品,更好地满足造型需求,同时提升产量与节约成本;(4)整个工艺过程无需单独添加脱模剂;(5)InPUR模具技术相对机械转盘技术投入更少;(6)使用PUR材料制备产品表面,可使其具有高质量的外表观触感(高光表面),同时不易受外部环境影响,具有良好的环境适应性,可耐刮擦、耐化学腐蚀、自修复。

伊之密ReactPro主要适用于汽车内饰件(仪表板、门板、中控板及A/B/C/D柱等)升级换代,为其带来更好的质感,尽显高端档次。同时,在3C、家电领域也有巨大的应用潜力,其表面高光、自修复的性能,可为产品设计带来更多可能性。