常见问题解析

NO.1

问题描述:不固化。

即聚氨酯防水涂料在刷涂或喷涂后,无法固化交联成膜(永久性)的现象。

轻微表现:

单组分:强度低、表面发粘、局部不统一

双组分:强度低、开裂

第一遍(底层)不固化、第二遍(上层)固化

施工方式概率:喷涂——较高;辊涂——非常高;刮涂、刷涂——较低。

不固化机理:

聚氨酯防水涂料交联固化成膜需要两个条件:

1、足够的异氰酸酯。

2、足够的双官能团活性物质,如:空气中的水,乙组分中的固化剂。

异氰酸酯的含量是出厂前已添加完成的,是足够的,而空气中的水分也是足够的,所以单组分聚氨酯和双组分聚氨酯中的甲组分都是可以在空气中固化成膜的,只是时间长短的问题,而乙组分是不能固化的。

由上面的解释可以知晓两点:

1、单组分聚氨酯和甲组分是需要密封完好的,不然后提前固化成膜,影响使用;

2、导致聚氨酯不固化的原因,从狭义上说,就是单组分和甲组分中的异氰酸酯被外添加物质消耗了一部分,使之无法达到固化成膜的数量。

“不固化”的原因占比:

添加稀释剂99%

下雨1%

易与上述“不固化”问题产生混淆的是:

在没添加稀释剂的情况下施工,涂膜易出现发粘,不干或干燥慢;没强度或强度不够等现象。

1.聚氨酯在低温时通常干燥比较慢。一般干燥时间约24小时,低温时干燥需要2天或更长的时间(视具体的温湿度而定),温度越低,干燥时间越长。

2.双组分沉淀或配比不对或搅拌不均匀,使用前应搅拌均匀,并严格按推荐配比准确计量,并用机械搅拌设备充分混合均匀。

区分的方法为时间。其中,单组分聚氨酯防水涂料是夏季1天、冬季2天;双组分聚氨酯防水涂料是夏季2天、冬季4天、春秋3天。

解决方案:

提供双组分计量工具,并为特殊情况施工,又买不到稀释剂的客户针对实际问题提供办法,从而不断提升客户满意度。

双组分计量工具

目前,聚氨酯防水涂料出厂粘度主要适用于刮涂(刮板)和刷涂(毛刷)施工。辊涂、喷涂施工时,材料稍有粘稠,影响部分手感。特别是某些基层不好的项目,需要基层处理、打底涂;涂料存放时间长,夏季的材料延长到冬季施工;立面施工高度较高时,必须长杆辊涂或喷涂等情况,客户需要添加部分稀释剂

因稀释剂种类较多,客户容易搞混,错误使用含有醇类、酸类等油漆稀料,或者难以购买到聚氨酯专用稀料而采用汽油等稀料,最终导致聚氨酯不固化,蒙受损失。

聚氨酯稀释剂:溶剂油、醋酸丁酯、醋酸乙酯、纯二甲苯等,可用来降低聚氨酯防水涂料的施工粘度。

不能添加的稀释剂:硝基稀释剂、天那水(香蕉水)、醇酸稀释剂、乙醇汽油清净剂。

NO.2

问题描述:针孔、气泡

原因分析及解决措施:

1.松多孔基层,应使用专用基层处理剂(非乳化沥青类)或堵漏灵进行基层处理,或将涂料适当稀释,第一遍薄涂,以封闭基层孔隙。

2.天气炎热,基层温度高,建议遮阳或傍晚施工。

3.天气潮湿或下雨。不要在潮湿或下雨天施工,下雨后要等基层干燥后再施工,施工后要做好防雨措施。

4.单组分产品,一次涂膜太厚,建议薄涂多次。

5.双组分产品:应在开放时间内施工完毕,尤其是夏季高温,避免因过高速度搅拌引入大量气泡。另外配比不对,也会有气泡产生。

NO.3

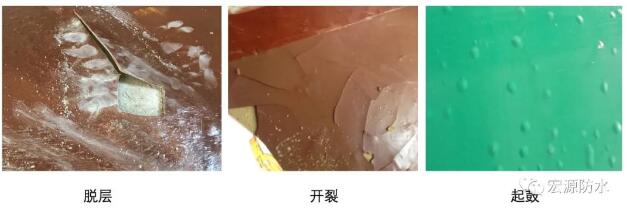

问题描述:起鼓、开裂、脱层

原因分析及解决措施:

1.基层疏松或有浮灰或有油性物质,施工前应彻底清除此类物质。

2.使用不合适的基层处理剂(如冷底子油),严禁使用不合适的基层处理剂。

3.基层有水或潮湿,应等基层干燥后再施工。

4.涂膜没有完全干燥就进行闭水实验或打保护层,应完全干燥后在再进行下道工序。

5.双组分配比不准或混合不均,使用稀释剂。

6.施工方案不合适,不建议与水性涂料,卷材混用。在水性涂料上涂刷聚氨酯防水涂料时,应彻底让下面的水性涂料涂膜彻底干燥。