概述

聚氨酯特种隔热浇注料采用耐磨聚醚多元醇和聚酯多元醇提高了弹性体的耐磨强度,工业上通常根据使用的多羟基化合物的不同,将聚氨酯浇注料分为聚醚型和聚酯型两大类。聚酯型的CPU机械强度和耐热性均优于聚醚型。这主要是因为聚酯多元醇分子中大量极性羰基的存在,尤其是芳环的引入增大了分子间的作用力,减少了分子链的柔性,提高了耐热性。用耐磨型聚醚多元醇制备的聚氨酯弹性体具有较高模量和强度,能够提供聚氨酯产品优异耐磨性。故本文主要研究耐磨型聚氨酯浇注料。

耐磨特种聚氨酯浇注料性能分析

2.1 实验部分

通过采用聚醚多元醇(PTMG1000)、聚酯多元醇、二苯基甲烷二异氰酸酯(MDI-100)、甲苯二异氰酸酯(TDI-100)、固体MOCA、有机铋类催化剂、胺类催化剂等基本原材料开展相关实验。

在实验过程中,A组分制备:聚醚多元醇(PTMG1000)将MDI-100、TDI-100熔化加入后冷却至20℃(以不析出结晶为准)。将聚醚多元醇(PTMG1000)、聚酯多元醇分4~5次缓慢加入,保持搅拌,同时用冷水浴降温,要求加料过程中,温度不能超过80℃。放热过程结束后,保温85±5℃,并保持搅拌,约1h后,取样分析NCO含量,合格后,停止加热和搅拌,自然熟化24h。缓慢加热85℃,脱泡,至液体澄清透明,分装备用。B组分制备:将固体MOCA加热熔化,倒入水含量合格的乙酸乙酯中,备用。把准备好一定量A组份(75℃~80℃)贴壁缓慢倒入料杯,需保证没有气泡,如有气泡应排出;保持低速搅拌,缓慢按比例倒入乙组分(75℃~80℃),保持搅拌1min左右,缓慢倒入模具中,如有气泡,应用电吹风小心的吹掉,个别的泡也可用细铁丝挑破。室温固化成型、硫化完全,室温放置7d后,测试产品性能。

2.2 结果与讨论

(1)多元醇种类的选择

用于聚氨酯弹性体合成的多元醇主要有聚酯多元醇和聚醚多元醇,而聚酯多元醇分子中大量极性羰基的存在,尤其是芳环的引入增大了分子间的作用力,减少了分子链的柔性,提高了耐热性。但由于聚酯多元醇含有酯基而易于水解,且聚酯多元醇易产生结晶、粘度较大,操作性能差,因此添加量要适当。而选择聚醚多元醇时,选择耐水解性能优良、粘度相对较小的聚醚多元醇用于制备隔热浇注料。为满足其使用要求,本实验A料中采用PTMG1000用作聚氨酯中的软段,PTMG型聚氨酯弹性体具有较高模量和强度,能够提供聚氨酯产品优异耐水解、耐磨、低温柔性等性能。

(2)异氰酸酯的选择

异氰酸酯品种常用的有两种,即甲苯二异氰酸酯(TDI)和二苯基甲烷二异氰酸酯(MDI)。TDI-100结构规整,可用于合成特殊的预聚体,主要用于聚氨酯弹性体,TDI的蒸气压较高,易挥发,在生产过程中对人体有危害,添加时要注意做好防护。MDI的蒸气压低,不易挥发,存在于半预聚物中不会对环境造成大的危害;其次MDI的两个NCO基团相距较远,且周围无取代基,因此这两个NCO的活性都较大,比TDI的活性要高。本产品采用的MDI和TDI均推荐使用进口原料。

(3)催化剂的选择

不用催化剂时制品凝胶时间偏长,强度增长也慢,脱模时间较长。这是因为在没加催化剂的情况下,OH基与NCO基的反应速度较慢,即使采用高活性聚醚也很难解决这个问题。加入催化剂后反应速度明显加快,开模强度与原来相比有了很大的提高。通过大量的试验证明,选用有机铋类催化剂和胺类催化剂配合使用效果最佳,这是由于有机铋类催化剂偏重于前期催化,胺类催化剂偏重于后期催化,将两者按一定比例配合使用,可以较好地调控前期凝胶时间和后期开模时间,从而实现在生产过程中既有较好的流动性,又有较高的生产效率,更加适合流水线生产工艺要求。

军工用耐磨特种聚氨酯浇注料案例分析

3.1 目标

耐磨特种聚氨酯隔热浇注料材料研究成功后,拓宽了聚氨酯隔热浇注料在耐磨领域应用,可应用于军工现代化,并且在民用方面也有广阔的应用前景。

本产品为可浇注的聚氨酯弹性体,采用特种聚氨酯材料,提高了弹性体的耐磨强度,可以此来抵抗军用飞机在飞行过程中遇到的风沙大等问题。

3.2 项目内容

本项目是由两种组份A、B组成,其中A组份主要成分是多种异氰酸酯和多元醇制备的预聚体,B组份是扩链剂、催化剂、触变剂等组成。

两种组份在75℃~80℃条件下,按比例混合搅拌,脱出气泡快速浇注到需要浇注的产品上,硫化完全,保证室温放置7d以上。

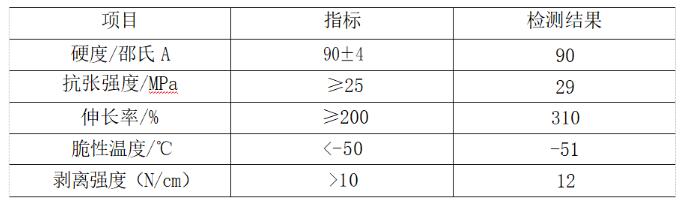

性能指标如表1所示。

表1 性能指标

结语

综上所述,在当前条件下,耐磨特种聚氨酯隔热浇注料具有极为突出的应用优势,有关人员应该从工业工程的客观实际出发,充分遵循耐磨特种聚氨酯隔热浇注料的基本应用规律,切实优化其应用流程,强化其应用效果,为促进工程建设事业的高质量、高水平、高效率发展提供可靠保障。