本篇为聚义堂108将博主原创,转载必须与聚义堂取得联系,并标明文章出处!违者必究!

聚氨酯硬泡的密度是其性能的重要参数之一,其密度的大小与压缩强度、导热系数、收缩率等等密切相关。近些年来在很多制冷器具行业为了成本的降低,通过加入低沸点发泡体系来降低聚氨酯的密度,继而降低灌注量。

加入低沸点的发泡剂能够形成自由泡密度更低的泡沫,流动和脱模性更好,导热系数可以通过复配多种发泡剂来达到较低的数值,但是通过低沸点的发泡剂来形成的低密度聚氨酯泡沫的存在那些优点和问题呢?

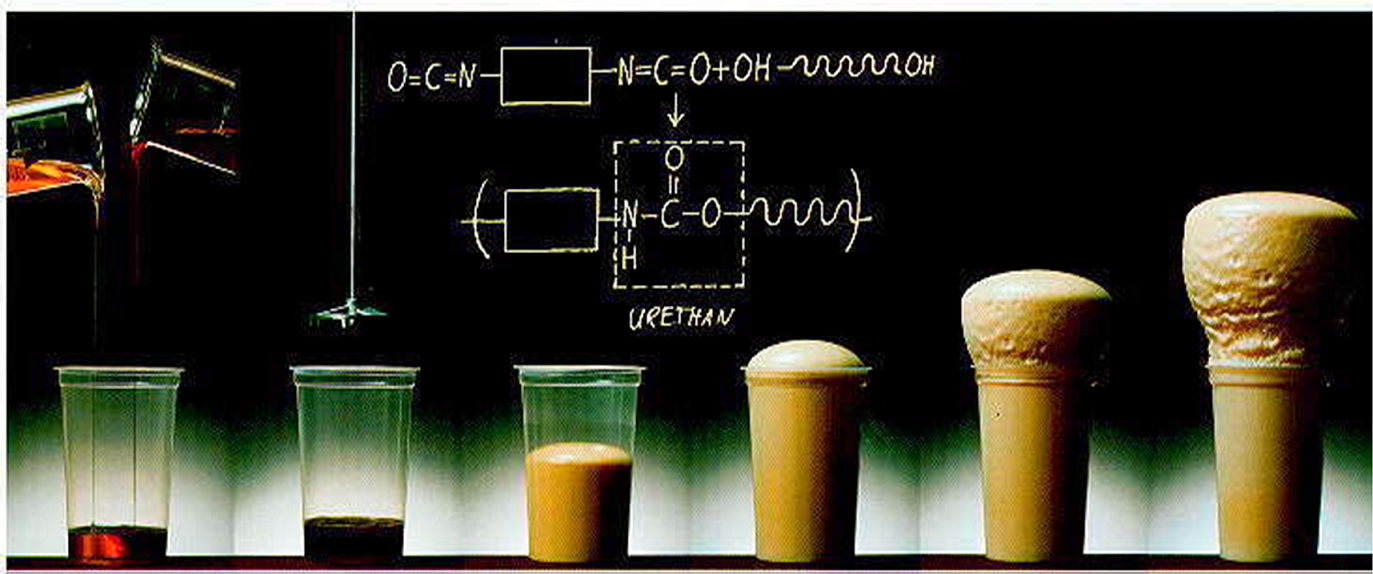

聚氨酯硬泡的发泡原理

聚氨酯的发泡过程

聚氨酯硬泡是通过黑白料的化学反应产生热量汽化发泡剂而形成的硬质泡沫,在这个过程中,黑白料发生化学变化,发泡剂发生物理吸热变化,当发泡剂的沸点较低时,其汽化热较低,很容易吸热汽化,快速变成气体,从而带动泡沫的快速生长和流动,加快脱模,提高生产效率。

低沸点发泡剂降低发泡密度的原理

在这里我们所说的硬泡密度主要是指添加发泡剂沸点低于0℃的发泡剂。当发泡剂的沸点越低时,其蒸气压越高,能够对聚氨酯硬泡的压缩强度起到部分支撑作用(一般认为,聚氨酯泡沫的压缩强度由网络结构和气体的蒸气压支撑),虽然发泡剂能够分配部分压缩强度,但是密度的降低还是大幅度削减了泡沫的压缩强度。目前在市面上见到的低沸点发泡剂,包括134a,152a,R600a等等,但是这些发泡剂因为沸点比较低,在实际使用中如何溶解到白料里,如何控制好挥发量,如何控制好添加量等等都是对工艺要求难度极高的。

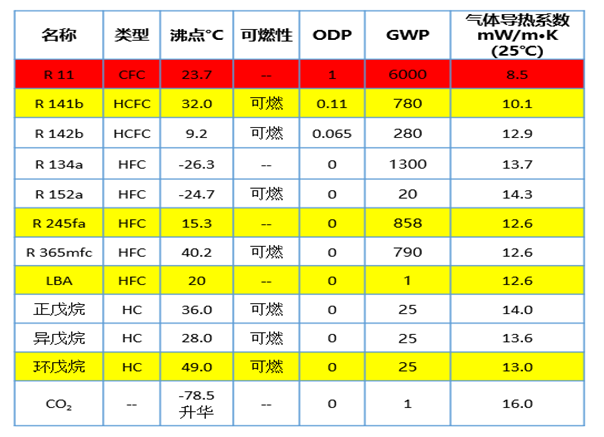

常见发泡剂的性能特点

低沸点发泡剂形成的聚氨酯硬泡

不可否认的是,低沸点发泡剂的加入能够显著降低自由泡的密度,从而降低聚氨酯泡沫的灌注量,降低成本。但是低沸点的发泡剂的加入会给泡沫的性能带来较大的问题以及工艺上的难度。

聚氨酯硬泡采用高压发泡机时,其混合和发泡压力达到120-150bar,当其混合液突然释放到常压的待发泡的器具中时,由于压力的巨大变化,此时低沸点的发泡剂很容易汽化,而为了避免低沸点发泡剂的快速逸出,需要聚氨酯泡沫很快的乳白和发泡速度,但是仍避免不了在泡沫表面形成较多的气泡,影响泡沫质量。

聚氨酯硬泡表面的气泡

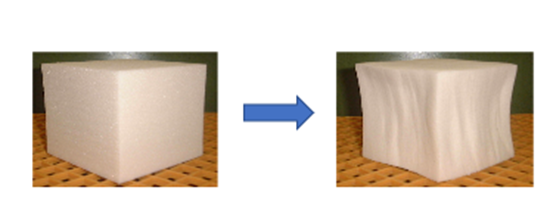

除此之外,在聚氨酯硬泡的压缩强度或者收缩率上表现的更明显,由于固相结构的减少,而低沸点发泡剂的蒸气压并不能完全弥补,在收缩率上测试上很容易出现收缩,继而在制品上表现出收缩或者表面不平的质量问题。

聚氨酯硬泡压力收缩率前后对比

在聚氨酯硬泡的发泡工艺上来说,低沸点的发泡剂的加入量和工艺控制难点较大,比如将低沸点发泡剂加入到白料里时,由于沸点较低,与白料溶解度较差,一般加入量比较低,当通过管道输送到发泡罐等时,很容易出现温度升高,出现逸出等问题,而且对于料温和模温的控制要求非常精准。除此之外,为了提升泡沫的导热系数,甚至出现三种或者四种发泡剂共混发泡的体系,进一步增加了发泡的工艺的难度。

总的来说,低沸点发泡剂的加入主要是为了降低成本,提升效率,但是其带来的缺点也不容易忽视,其最终影响制品的质量。从个人和行业的生存来看,虽然已经存在了,但是不看好此种创新方法,此种方法是牺牲产品质量和口碑的,不算是个好的创新技术。