本篇为聚义堂108将博主原创,转载必须与聚义堂取得联系,并标明文章出处!违者必究!

聚氨酯原液填充待发泡器具时,由于待发泡器具结构以及聚氨酯原液配方流动性的特点,往往导致内部的密度分布不均匀,密度极差较大,带来成本和导热系数较高的问题。那么如何改善聚氨酯硬泡的密度分布呢?如何以最小的原料成本实现最佳的密度极差呢?

在本文中简要从发泡工艺方面介绍下如何去改善聚氨酯的密度分布从而降低灌注量。

改变落料状态(来源康隆公司分享的技术资料)

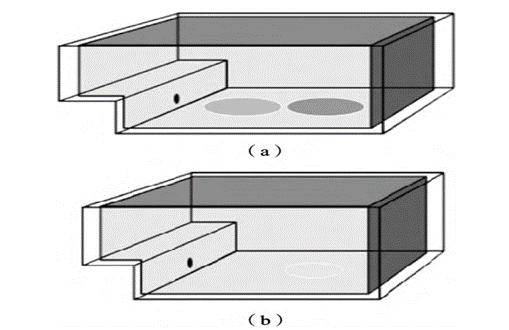

比如在冰箱中常见的落料状态如图中半圆形的部位,通过一枪注料发泡料在固定的落点下落,形成半圆形的落料形状,然后发泡填充,此种方案发泡形成的泡沫密度分布较大。

普通的发泡方式形成的落料形状

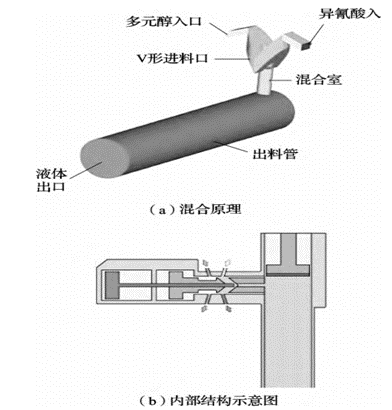

当采用一种新型的发泡枪头时,比如康隆公司介绍的无喷嘴JL混合枪头,能够极大的改善发泡料的落料点,并形成长椭圆形的落料形状,有利于聚氨酯的发泡和密度分布。

JL混合枪头

JL喷嘴发泡完成形成的落料点形状

此种混合技术的特点是:利用液体通过不同截面面积的管道时产生的不同速度而形成的紊流效果进行混合,液体混合压力能够在 70 ~ 210bar之间可调,从而使混合液体的流量在浇注过程中通过压力的变化进行调节。 在箱体内形成的浇注形状如图 7 所示,成型后泡沫能够充分填满箱体内部空腔,泡沫的密度差更小;无需进行过量浇注,从而能够节约原料 1% ~ 3% 的使用量。 由于采用了速度改变形成紊流的混合方式,多元醇中发泡剂的挥发量在混合时瞬间减少,发泡剂的使用量进一步减少。 出料管大的横截面积保证了混合液体流出时的层流状态,不产生飞溅,确保泡沫的质量和绝热效果。

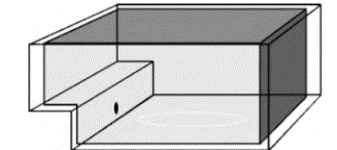

那么依据此原理在日常的产品生产中,我们可能不一定会经常更换新的枪头,我们可否利用辅助装置来改善发泡料的落料状态呢?比如在发泡枪头的地方接入不同横截面积的辅助装置来改善聚氨酯的流速呢?这是一个很好的思路。

除此之外,发泡枪头的口径和流量的大小也会对最终的发泡密度的分布有比较大的影响。比如如下图所示:

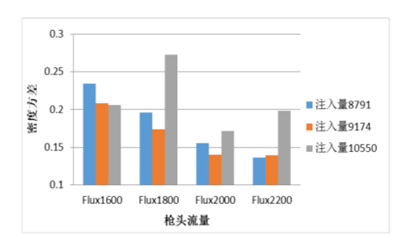

不同枪头尺寸带来的密度方差

当采用不同内径的发泡枪头时,在同等注料量时,其密度方差差距较大,从图中可以看出,枪头内径越小,密度方案差距越小,但这不是绝对的,因此要根据最终制品来进行判断,在这里可以借助到发泡仿真的工具进行提前模拟。

另外发泡枪头的出口流量的大小对发泡料的落点和最终的泡沫密度也有比较明显的影响,如下图所示,如图中可以看出,当同一枪头采用不同流量注射时,流量越大,其密度方差越小,但这不是绝对的,因此要根据最终制品来进行判断,在这里可以借助到发泡仿真的工具进行提前模拟。

同一枪头下不同流量带来的密度方差

总的来说,简单从发泡枪头等工艺上简述了改善密度分布的方法,虽然有些方法无法实施,但是其提供的思路是可以借鉴的,比如变截面积进行发泡注料,改变流量等。但是这些方法要看在最终制品上灵活应用而不能固守方案中提到的思路,要具体产品具体分析。