汽车噪声可分为车内噪声和车外噪声,车外噪声影响周围环境,干扰人们的睡眠和工作;车内噪声则影响驾驶员和乘客的身心健康、行车安全及乘车舒适性。科学研究和长期实践证明,车内噪声会导致驾驶员神经系统功能下降,既损害驾驶员的听力,还会使驾驶员迅速疲劳,对汽车行驶安全性构成了极大的威胁,在长途自驾过程中尤其危险。所以,整车噪声管控成为各主机厂研究的主要方向。整车噪声及传递路径噪声传递到车内的途径主要有两种,分别是通过车身结构传播和空气动力传播。根据噪声产生和传播的机理,可以把噪声控制技术分为以下3类:对噪声源的控制、对噪声传播路径的控制及对噪声接收者的保护。当车辆高速行驶时,由车身周围气流分离导致压力变化而产生的噪声就是通常所说的风噪。另外,现代主流车身设计采用单体化车身,车身侧围板是由外薄壁钢板焊接而成,存在旁路空腔结构,从而在侧围空腔通道产生高速气流场,就是通常所说的空腔共鸣噪声,同时轮胎噪声和路噪甚至灰尘也会通过侧围空腔通道向车内传播,因此,空腔阻断与车身密封对降低车内噪声而言尤为重要。 图/ 噪声传递示意图

传统空腔封堵工艺-Baffle膨胀胶块目前传统的空腔封堵均采用尼龙框架加 EVA 发泡材料组成的3D膨胀胶块,在车身焊接过程中将膨胀胶块卡接在空腔内,经电泳烤房烘烤使 EVA 发泡,封堵空腔,从而阻隔噪声通过车身空腔传递到驾驶室内。但是传统的3D膨胀胶块封堵工艺存在着诸多问题,发泡后容易产生空隙,从而使空腔封堵效果较差。 图/ 传统膨胀胶块发泡后效果

传统3D膨胀胶封堵工艺的问题点主要有:1.在焊装进行卡接,卡接位置及附近空腔容易出现电泳不良问题,造成空腔防腐性能下降;2.空腔内部烘烤条件达不到膨胀胶块的发泡工艺要求,容易出现封堵不严的问题,造成隔声性能及气密性下降;3.零部件数量多,每个零部件需要单独开发磨具,且对空腔断面形状要求高,当断面发生变更时,膨胀胶块需要相应变更并需要更改磨具,严重时需要重新开发磨具,开发周期长,成本高。新材料-空腔声学泡沫空腔声学泡沫是一种双组份聚氨酯发泡材料,可以在常温下快速反应发泡并快速成形填充腔体。其应用于车身空腔密封时,是一种非常有效的气流阻隔、抑制空气传播通道的技术。由于聚氨酯发泡材料具有多孔吸声材料的内部结构,即具有许多微小的间隙和连续的气泡,其材料本身的内部摩擦和材料内部泡孔中的空气与孔壁间的摩擦,能够使声波能量明显被吸收并衰减,有效的吸收经过泡沫的声能,达到隔音降噪的目的。 图/ 空腔声学泡沫发泡后效果

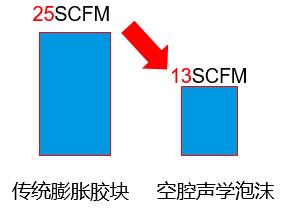

相比于传统3D膨胀胶块封堵工艺声学泡沫有以下优点:1.优异的声学封堵性能,34倍的发泡倍率能够完美的封堵空腔;2.优异的隔音降噪性能,可以降低白车身噪声15-20dB,降低驾驶员耳侧1-3dB;3.高度的设计自由度,采用加注的工艺,无需开发模具,可封堵任意形状的腔体,车身设计变更时无模具变更费用;4.良好的电泳通过性,提升腔体防腐性能;5.简化库存,减少零部件数量。 图/ 白车身声学损失测试结果对比

随着时代的发展,近年来大量全新材料在整车上得到了应用。时代的进步又对新材料的发展提出了更加迫切的要求,消费者对整车NVH性能的要求日益提高,本着以顾客为导向的宗旨,北汽新能源在新材料新工艺的引入方面不遗余力,在 ARCFOX 平台全系车型完成空腔泡沫的加注方案,并进行车身气密性测试。 测试结果如下:

图/ 气密性测试-泄露量测试对比

使用空腔泡沫填充空腔后车身气密性提升45%以上,通过应用空腔声学泡对整车噪声进行控制,能有效降低驾驶员耳侧2-3dB,为驾驶员提供一个安静舒适的驾驶环境。加注平台完成改造后将首先对 ARCFOX αT 车型进行切换,提升量产车型的驾驶舒适性。

来源:BJEV工匠